Beschreibung

Weshalb werden Dichtungen eingesetzt

Der Einsatz einer Dichtung zieht mehrere Vorteile mit sich. Neben der eigentlichen Funktion einer Dichtung, ein System abzudichten, bringt deren Einsatz gleich mehrere wünschenswerte Synergien mit. Der Einsatz einer Flachdichtung in einem Flanschsystem kann z. Bsp. Unebenheiten der Flanschfläche ausgleichen. Auch eine gewisse Klaffung und Rauheit der Oberfläche kann aufgefangen werden. Eine Plandrehung bzw. Aufarbeitung des Flansches ist daher nicht nötig und spart dadurch Kosten.

Auslegung einer Dichtung

Eine technische Auslegung der Dichtung hängt von mehreren Faktoren ab. Da die Dichtungstechnik in irgendeiner Form in fast allen Branchen zum Einsatz kommt, gehen wir nachfolgend auf die gängigsten Arten ein.

Verschraubte Verbindung in Prozessanlagen (Flansche)

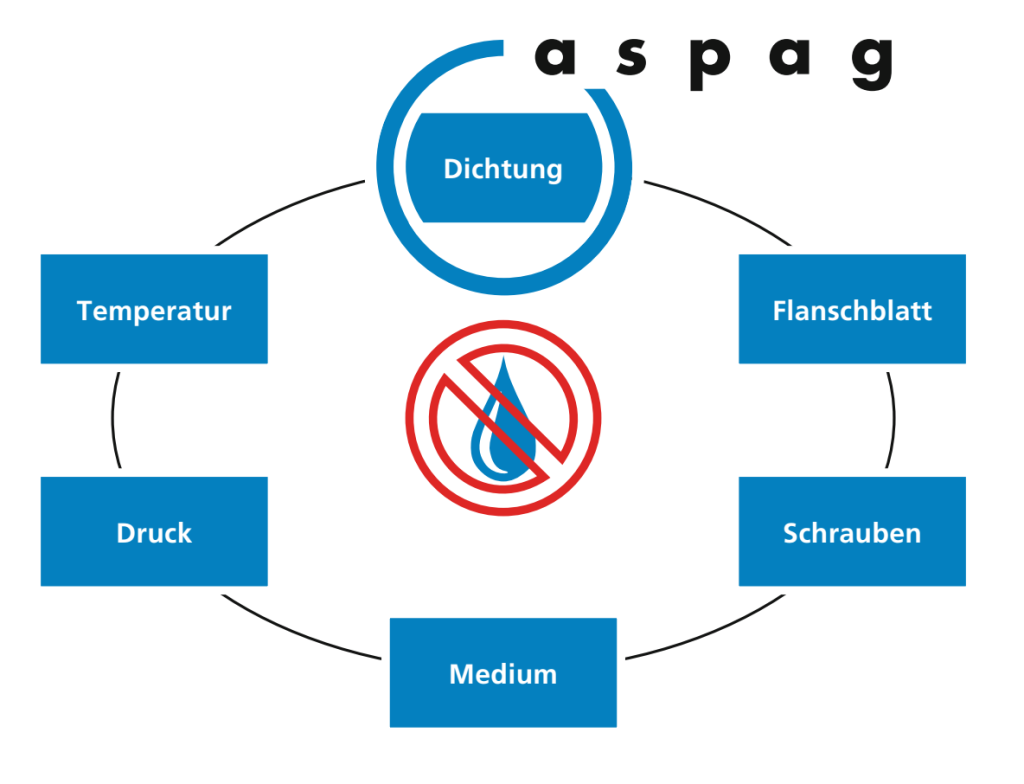

Zuerst das wichtigste: Betrachten Sie das ganze System! Die Dichtung ist nur ein Teil der Gleichung. Nur bei Betrachtung aller Teilkomponenten kann eine funktionelle Auslegungen mit funktionaler Sicherheit und Emissions-armer Betreibung erstellt werden. Erfahrungsgemäss liegt bei einer unerwünschten Leckage nur in den wenigsten Fällen der Grund bei der Dichtung selbst, meist sind andere Ursachen dafür verantwortlich (wie z. Bsp. die Verwendung ungeeigneter Schrauben, mangelhafter Flansch oder eine falsche Montage). Für eine technisch dichte Flanschverbindung sollten folgende Punkte beachtet werden.

- Betriebsbedingungen

die wesentlichen Angaben hierzu sind:

- Druck

- Temperatur

- Medium

Eine Betrachtung dieser Parameter erlaubt eine erste Orientierung für die Auswahl des geeigneten Werkstoffs bzw. Dichtsystem.

2. Gesetzliche Forderungen und Verordnungen

Dazu gehören unter anderem:

- FDA-Freigabe

- stoffliche Beschränkungen (z. Bsp. Asbest-Verbot)

- BAM-Prüfbericht

3. Konstruktion

In dieser Phase wird unter Berücksichtigung der Betriebsbedingungen und den gesetzlichen Vorgaben die Werkstoffe für Flansche und Schrauben sowie die Flanschgeometrie in optimaler Kombination ausgewählt und dokumentiert. Danach kann rechnerisch ein Dichtheits- bzw. Festigkeits-Nachweis erstellt werden (für das gesamte System!).

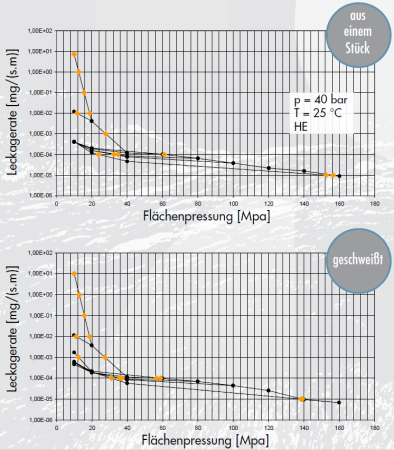

4. Berechnung

Für den geforderten Nachweis zur Festigkeit und Dichtheit gibt es verschiedene Methoden. Diese sind abhängig von verschiedenen Faktoren. Es sind verschiedene Programme für diesen Nachweis erhältlich. Bei kritischen (z. Bsp. toxischen oder karzinogenen Medien) Anwendungen ist der reine Festigkeitsnachweis (Beispielsweise nach AD Regelwerk 2000) als nicht geeignet einzustufen. Für die Lastfälle Montage, Prüfung und Betrieb erfolgt dann der Nachweis nach der Berechnungsnorm DIN EN 1591-1. Für TA Luft Anwendungen ist zwingend der Nachweis einer spezifischen Leckagerate nach VDI 2290 gefordert.

5. Montage

Eine definierte Leckageklasse wird durch eine qualifizierte Montage eingehalten. Die Grundlagen, Qualifizierung und Befähigung vom Personal wird durch die Norm EN 1591-4 beschrieben. In der Vergangenheit wurden einer qualifizierten und fachgerechten Montage häufig zu wenig Aufmerksamkeit geschenkt.